36次调研观摩、1400余人赴现场观摩交流,中央电视台、新华社等诸多主流媒体聚焦……黄金水道畔,中铁一局沪渝蓉高铁项目全力打造长三角高铁示范工程。

“圈粉”无数的背后,是项目团队始终瞄准行业前沿,坚持“数智引领、标准建造、人才支撑、创建精品”理念,以科技创新为“源动力”、以成果转化为“强引擎”,不断提升工程建设智能化、信息化、标准化水平,推动形成高铁建设新质生产力。

数智引领:让基坑监测有了智慧大脑中枢

“这么差的深基坑地质条件,国内几乎没有先例可循,难点在于施工地质为富水粉土粉砂及淤泥质粉质黏土地层,如同在‘豆腐块’里修隧道。”聊起工程特点,项目总工程师张磊仍记忆犹新。

海门北站及两侧明挖隧道连续开挖长度5.5公里,最大开挖深度为29.4米,为目前国内最长的超大超深基坑地下高铁站。基坑开挖范围内地下水丰富,深基坑降水、开挖、支护及监测困难与风险交织叠加。

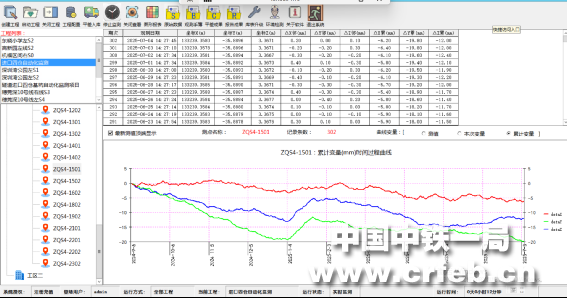

如何破局?答曰:应用智慧降水、动态调整开挖方案、基坑智慧监测三大“法宝”,实现深大基坑全周期智能监控。

基坑智慧化降水系统实现降水技术的信息化、自动化和智能化。基坑开挖提前研判基坑变形数据,支撑设计采用伺服补偿,实现支撑整体结构受力分布均匀,动态分区进行开挖,做到及早形成新的支撑受力结构,实现支撑轴力的实时监测及调控;自动化沉降位移监测系统让监测数据更高效、精准、快速。

标准建造:安全、质量、标准化管理三位一体推进

走进海门北站核心区施工现场,塔吊林立、机械轰鸣,上千名作业人员协同作业,热火朝天繁忙景象的背后,是安全穿透式监督管理网络在统筹发力。

“我们按照‘全员、全过程、全方位’的要求,把铁路建设相关安全要求贯通到施工作业层、落实到施工作业一线,形成安全管理和安全监督合力,打通安全管理‘最后一公里’。”项目负责人刘显超表示。

实现一站式服务、物业式管理、自控化安全、健康式休闲……项目打造集办公驻地、产业工人社区、智慧钢筋厂、智慧工地于一体的大型、宜居、集约、智能的智慧产业工人基地,将一线作业人员纳入项目部管理体系,实现管理人员与产业工人同学习、同劳动、同管理、同生活、同保障,提升施工班组专业化、规范化水平,助推安全生产理念和品质工程理念落实到施工一线,确保工程建设优质推进。

人才支撑:用活核心驱动力的第一资源

20项国家专利、6项计算机软件著作权,多篇核心技术论文以及QC技术成果,提出并实现“智汇一局”方案30条,智能施工、智慧监测、辅助机具等方面的工装创新、小改小革层出不穷……创新推动高质量建设的背后是人才支撑。

项目以国内最长的超大超深基坑地下高铁站施工为载体,充分发挥青年技术人才优势,联合同济大学、东南大学等知名院校开展技术攻关合作,构建产学研平台,在软土特深基坑围护结构设计施工、明挖隧道基坑低碳高强支护结构等施工难题上取得重要突破,已获得5项发明专利、4篇论文。

随着创新成果的不断涌出,也吸引到南通市土木建筑学会、九三学社南通市委员会工程建设支社、中国铁路设计集团有限公司轨道所等多家单位的专家学者以及技术骨干,赶赴项目施工现场共探智能施工,形成研讨、学习、提升的创新循环体系,为项目高质量建设注入强劲的科技动能。

创建精品:推动“制造”到“智造”的华丽转身

“在国内少有的深大基坑施工平台上学到了比课本理论更全面生动的知识,是活的‘教科书’。”这是同济大学博士研究生探访深基坑施工后的感慨。

作为少有的集路基、隧道、桥梁、深基坑等施工面为一体的综合工程,项目根据施工管段特点实施“一工点一特色,一区域一精品”创优策略,先后打造机场隧道进口四仓、海门北站核心区、南通特大桥无砟轨道施工标准化工地,成为项目对外精品工程形象展示的窗口。

自主研发的智能拆撑系统集精准定位、自动化操作、多级安全防护于一体,综合工效提升超40%,为同类隧道工程提供了可复用的技术范本;南通特大桥无砟轨道全工序数智化配套工装施工,实现从抓板、精调、锚固等操作过程智能化施工;23件无砟轨道施工小工装小工艺体现“小工装、大智慧”……从充满巧思的“小改小革”到代表自动化水平的智能工装,一张张名片,彰显着项目的品质追求。

舟大者任重,马骏者远驰。中铁一局沪渝蓉高铁项目将抢抓机遇,依托国内最长的超大超深基坑地下高铁站施工平台,对标行业前沿技术,持续在工艺工法创新、数智管理、工装研发和人才培养等方面下足功夫、做好文章,在长三角地区打造铁路施工管理新标杆,让中铁一局品牌名片底色愈加亮丽。

项目建设备受关注

明挖隧道施工现场

基坑支护受力结构采用伺服补偿技术

基坑智慧化降水系统

基坑自动监测后台数据

海门北站核心区施工现场

项目驻地、产业工人社区及二号钢筋场航拍

科技成果

南通大学土木工程学院到项目观摩交流

南通市土木学会成员观看海门北站工艺工法讲解

项目南通特大桥无砟轨道施工现场

项目研发的支撑装拆自行智能机